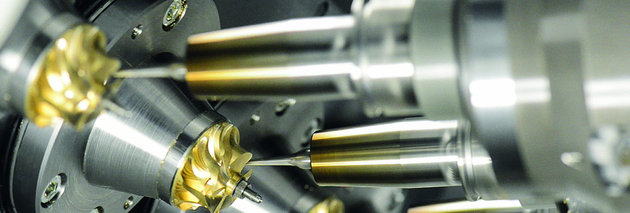

Four-spindle BA 341 from Schwäbische Werkzeugmaschinen lowers unit costs in high-speed metal cutting

Waldmössingen, September 16, 2014 – Within just a few years, the proportion of turbocharged diesel and gasoline engines has increased significantly. At AMB, Schwäbische Werkzeugmaschinen GmbH (SW) will be presenting the BA 341 four-spindle machining center, currently the most powerful production solution for impeller machining of medium and large series. Compared to a single-spindle machine, the BA 341 offers four times the productivity – with significantly lower investment costs and a smaller footprint compared to four single-spindle machines.

In engine technology, new turbocharger solutions are currently marking progress. Speeds of up to 300,000 rpm improve the response behavior of the engines, but also place ever higher demands on manufacturing tolerances. At the same time, temperatures in turbochargers are rising and new titanium alloys are increasingly being used. “In addition, more and more manufacturers are opting for the combination of two turbochargers per engine,” says Reiner Fries, managing director of sales at SW, describing the current trend. “This will once again significantly increase the number of units and the variety of variants.”

Positive experience with two-spindle machining

With the new BA 341 machining center, users meet the requirements for reproducible accuracy at the lowest unit costs. The new machine performs 5-axis machining of four impellers in parallel with four spindles and four direct-drive rotary axes. “SW’s two-spindle high-speed machines have been proving for years that the required tolerances can be reproducibly achieved even with simultaneous machining,” Reiner Fries affirms. “Users have actively requested a four-spindle version based on this experience.”

Position accuracy of 8 microns

The high-speed machining center achieves feed rates and rapid traverse speeds of up to 75 m/min at highly dynamic accelerations of 10 to 15 m/s2. “Beyond high-speed machining, we have worked on the most important lever for productivity – minimizing non-productive time,” emphasizes Wolfgang Armleder, head of development at SW. The chip-to-chip time is only 2.5 seconds. On the single-station machine, “pallet change” via the double-swivel beam takes less than 3 seconds. This increases the number of pieces in large-scale production in addition to simultaneous machining. “When using a zero-point clamping system, users change fixtures within a few minutes,” says Reiner Fries. “This is an important requirement for the flexible production of medium series.”

The BA 341 is based on the proven SW concept of a rigid monoblock with suspended crosshead and horizontal main spindles. This ensures an optimum chip fall. At the same time, the BAZ thus masters the process forces during simultaneous machining and creates the design prerequisites for the high precision.

You will also receive the appropriate image material for our press releases. Please contact us if you are interested.